硅钢片:电力设备里的 “磁能高手”

【导读】硅钢片是一种含硅量在0.5%-4.5%之间的低碳铁硅软磁合金,具有高磁导率、低矫顽力和低铁损的特性。在工程建设领域,它主要用于制造变压器、电机和发电机等电力设备的铁芯,支撑建筑供电系统、电梯驱动及变频控制系统的高效运行。其应用能显著减少涡流损耗和能源消耗,提升设备可靠性和稳定性。

硅钢片是一种含硅量在0.5%-4.5%之间的低碳铁硅软磁合金,具有高磁导率、低矫顽力和低铁损的特性。在工程建设领域,它主要用于制造变压器、电机和发电机等电力设备的铁芯,支撑建筑供电系统、电梯驱动及变频控制系统的高效运行。其应用能显著减少涡流损耗和能源消耗,提升设备可靠性和稳定性。

硅钢片的主要成分是什么,其在电力设备中起什么作用?

硅钢片,也叫电工钢片,其主要成分是铁和硅,一般还会含有少量的碳、锰、硫等元素。其中,硅的含量通常在0.5%-4.5%之间,硅的加入是硅钢片具备优良磁性能的关键。硅的存在能够显著提高铁的电阻率,这一特性可有效减少涡流损耗,而涡流损耗是电力设备在运行过程中能量损耗的重要组成部分。具体来说,当硅含量增加时,铁的电阻率会随之上升,在相同的交变磁场条件下,硅钢片中产生的涡流电流会更小,从而使涡流损耗大幅降低。不过,硅含量也并非越高越好,当硅含量超过一定限度(通常在4.5%以上)时,硅钢片的脆性会明显增加,导致其加工性能变差,在冲压、剪切等制造过程中容易出现断裂现象,因此实际生产中需要根据具体的应用场景合理控制硅的含量。

在电力设备中,硅钢片发挥着至关重要的作用。以变压器为例,它是变压器铁芯的核心材料,变压器的工作原理基于电磁感应,当原线圈通入交变电流时,铁芯中会产生交变磁通,从而在副线圈中感应出电动势。硅钢片因具有良好的磁导率,能够让磁通更顺畅地通过,提高能量转换效率;同时,低铁损的特性使得在能量转换过程中损失的能量大幅减少,保证了变压器的高效稳定运行。在大型电力变压器中,硅钢片的质量直接影响变压器的运行成本和可靠性,优质的硅钢片可以使变压器的空载损耗降低30%以上,显著提升其节能性能。在电机中,硅钢片用于制造定子和转子铁芯,同样是利用其优异的磁性能,减少能量损耗,提高电机的工作效率,确保电机能够持续稳定地输出动力。特别是在新能源汽车电机、风力发电机等高效电机中,对硅钢片的性能要求更高,需要其具备更低的铁损和更高的磁感,以满足设备对高功率密度和高效率的需求。

硅钢片按制造工艺和性能可分为哪几类,他们有何差异?

硅钢片按照制造工艺和性能主要可分为热轧硅钢片和冷轧硅钢片两大类,其中冷轧硅钢片又可进一步分为冷轧无取向硅钢片和冷轧取向硅钢片。

热轧硅钢片是通过热轧工艺生产的,其生产过程是将钢坯加热到高温后进行轧制,形成一定厚度的硅钢片。由于热轧过程中温度较高,晶粒生长不够均匀,导致其晶粒取向杂乱无章,磁性能相对较差,铁损较高,磁感较低。不过,它的生产成本较低,加工工艺相对简单,不需要复杂的冷轧和退火工序,因此在一些对性能要求不高的场合有应用,比如小型电动机、电焊机、农用机械中的电机等。随着工业技术的发展,热轧硅钢片的市场份额逐渐被冷轧硅钢片取代,但在一些低成本的低端设备中仍有一定的应用空间。

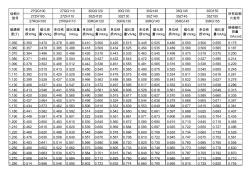

冷轧无取向硅钢片在轧制过程中,钢坯经过常温下的多道次轧制,使晶粒受到一定的塑性变形,最终形成的硅钢片晶粒取向较为杂乱,在各个方向上的磁性能差异较小,具有较好的磁性能均匀性。与热轧硅钢片相比,其铁损更低,磁感更高,这是因为冷轧工艺能够细化晶粒,提高材料的致密度。它适用于旋转电机,如发电机、电动机等,因为这些设备在运行时,磁场方向是旋转变化的,需要硅钢片在各个方向上都有较好的磁性能。在生产过程中,冷轧无取向硅钢片还会经过退火处理,以消除轧制过程中产生的内应力,进一步改善其磁性能。根据铁损值的不同,冷轧无取向硅钢片可分为多个牌号,不同牌号的产品适用于不同功率和效率要求的电机。

冷轧取向硅钢片则是在轧制过程中,通过特殊的工艺控制,如采用低温轧制、二次再结晶退火等,使晶粒沿着轧制方向排列,形成高度有序的取向结构。这种结构使其具有极低的铁损和很高的磁感,在轧制方向上的磁性能尤为优异。它特别适合在变压器等静止设备中使用,因为变压器的磁场方向相对固定,主要沿着铁芯的某一特定方向变化,取向硅钢片能充分发挥其在特定方向上的优异磁性能,大大降低能量损耗。冷轧取向硅钢片的生产工艺复杂,技术含量高,是硅钢片中的高端产品,广泛应用于电力变压器、配电变压器等大型变压器中。根据磁感和铁损的不同,它也有多个等级,高等级的冷轧取向硅钢片能够使变压器的损耗进一步降低,满足更高的能效标准。

硅钢片的铁损和磁感,对硅钢片的使用有何影响?

硅钢片的铁损是指硅钢片在交变磁场中反复磁化时所消耗的能量,主要包括磁滞损耗和涡流损耗。磁滞损耗是由于磁性材料在磁化和退磁过程中,磁畴的转动和取向需要克服阻力而产生的能量损耗,与材料的磁滞回线面积大小有关,磁滞回线面积越大,磁滞损耗越高。为了降低磁滞损耗,在硅钢片的生产过程中,会通过退火等工艺细化晶粒,使磁畴结构更加均匀,从而减小磁滞回线面积。涡流损耗则是由于交变磁场在硅钢片中感应出涡流,电流在电阻上产生的能量损耗,与硅钢片的厚度、电阻率以及磁场变化频率等因素相关。硅钢片的厚度越薄,涡流路径越短,涡流损耗越小;电阻率越高,在相同涡流电流下的能量损耗也越小。因此,实际生产的硅钢片通常会轧制成薄片,一般厚度在0.1-0.5mm之间,以减少涡流损耗。

磁感即磁感应强度,是指硅钢片在一定磁场强度作用下所能达到的磁性强弱,通常用特定磁场强度下的磁感值来表示,如在磁场强度为800A/m时的磁感值(B800)。磁感的高低直接影响硅钢片在磁场中的导磁能力,磁感高的硅钢片在相同磁场强度下能够产生更强的磁通。

铁损对硅钢片的使用有着重要影响,铁损过大意味着在设备运行过程中会有大量的能量被浪费,转化为热量,不仅降低设备的效率,还会使设备温度升高。过高的温度会导致绝缘材料老化加速,缩短设备的使用寿命,甚至可能引发设备故障,影响运行安全性。因此在制造电力设备时,会尽量选择铁损小的硅钢片,以提高设备的能效。例如,在变压器制造中,采用低铁损硅钢片可以使变压器的空载损耗降低,每年可节省大量的电能。

磁感高的硅钢片在相同磁场强度下能够产生更强的磁场,这样在制造设备时,可以在保证所需磁场强度的前提下,减小铁芯的体积,从而使设备更加紧凑,节省材料和空间。同时,较小的铁芯体积也有利于降低设备的损耗,因为磁路缩短,磁阻减小,能量损失相应减少。在电机制造中,高磁感硅钢片可以提高电机的功率密度,使电机在相同体积下输出更大的功率。

电机和变压器的制造过程中,硅钢片的叠片方式有哪些?

在电机和变压器的制造过程中,硅钢片的叠片方式主要有交错叠片和直接叠片等,此外还有斜接缝叠片、阶梯叠片等特殊叠片方式。

交错叠片是将硅钢片的接缝错开排列,即相邻两层硅钢片的接缝不在同一位置,通常采用奇偶层错开一定角度或距离的方式。这种方式可以减少磁路中的气隙,因为接缝处存在一定的气隙,会增加磁阻,交错叠片能使磁通的路径更加顺畅,降低磁阻,从而减少磁滞损耗和涡流损耗。在大型变压器和高性能电机中,交错叠片是常用的叠片方式,通过合理设计接缝的错开角度和距离,可以使磁路的均匀性得到显著提高。

直接叠片则是将硅钢片直接叠合,接缝对齐,这种方式操作相对简单,生产效率高,但磁路中的气隙影响较大,会导致磁阻增加,能量损耗上升,一般在对性能要求不高的小型设备中使用,如小型风扇电机、玩具电机等。

斜接缝叠片是将硅钢片的接缝切成一定的斜角,然后进行叠合,这种方式可以使磁通在通过接缝时更加平滑,减少因接缝突变导致的磁阻增加,进一步降低能量损耗,适用于对损耗要求较高的精密电机和变压器。

阶梯叠片则是将硅钢片按照一定的阶梯状进行叠合,使接缝分散在多个位置,避免集中的气隙,从而优化磁路,提高设备性能,多用于大型变压器的铁芯制造。

合理的叠片方式能带来多方面的好处,首先,能够有效降低磁阻,提高磁导率,使磁通在铁芯中更容易通过,减少能量损耗,提高设备的效率。例如,采用交错叠片的变压器比直接叠片的变压器空载损耗可降低10%-20%。其次,交错叠片等合理的叠片方式可以增强铁芯的机械强度,使叠片结构更加稳固,通过硅钢片之间的相互咬合和压力,防止在设备运行过程中因振动等原因导致硅钢片松动,保证设备的稳定运行。另外,合理的叠片还能减少铁芯的噪声,因为磁路的均匀性提高,磁场变化更加平稳,硅钢片之间的振动减小,从而降低噪声。在居民区附近的变压器,采用合理的叠片方式可以有效降低噪声污染。同时,通过优化叠片方式,还可以使铁芯的磁通分布更加均匀,避免局部磁通过于集中而产生过热现象,提高设备的运行可靠性,延长设备的使用寿命。

下一篇:

无推荐阅读

- 住房城乡建设部适老建筑与环境重点实验室学术研讨会在京举办

- 广东住建厅关于加强房屋市政工程施工安全风险分级管控和隐患排查治理工作的通知

- 广州住建局关于继续实施广州市旧村庄全面改造成本核算办法的通知

- 祝贺!中建普联参赛项目荣获2024年“数据要素×”大赛广东分赛交通运输赛道特等奖

- 关于举办第二十一届中国国际住宅产业及建筑工业化产品与设备展览会的通知

- 2024第四届北京国际工程采购大会暨工程建设供应链博览会

- 喜报!中建普联获得广州市建筑业“建联杯”第一届掼牌(掼蛋)比赛团队季军!

- 广州市数字金融协会及10家投资机构代表一行莅临中建普联调研交流

- 商品房市场销售下滑现象解读:需求释放与市场调整

- 广州市市政服务管理局、广州数交所领导一行莅临中建普联调研指导工作