方钢管全解析:承重、选型、保养与异形建筑应用

【导读】方钢管指横截面为正方形或矩形的中空钢结构材料。其通过热轧、冷轧或焊接工艺制成,具有重量轻(同等截面积下比实心钢轻30%-40%)、强度高的特点,能显著降低结构负荷并节省材料成本。表面通常经镀锌(镀层厚5-15μm)或喷漆处理以增强防腐性能。

方钢管指横截面为正方形或矩形的中空材料。其通过热轧、冷轧或焊接工艺制成,具有重量轻(同等截面积下比实心钢轻30%-40%)、强度高的特点,能显著降低结构负荷并节省材料成本。表面通常经镀锌(镀层厚5-15μm)或喷漆处理以增强防腐性能。主要用于建筑梁柱、桁架、机械框架及等承重与支撑结构,其方形截面提供优异的抗压、抗扭稳定性,便于连接与空间布局优化。

的承重极限:揭秘不同规格下的力学性能差异

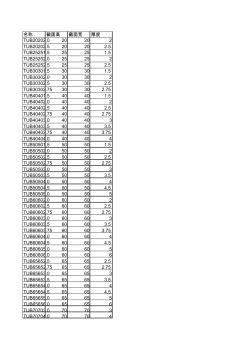

方钢管的承重极限是多因素共同作用的结果,无法用单一数值界定,其核心影响因子包括材质屈服强度、截面规格、壁厚及受力方式,这些因素的组合差异直接导致了承重性能的显著分化。从材质基础参数来看,建筑领域常用的Q235、Q355、Q460三种材质形成了清晰的承重梯度:以100×100mm标准截面为例,Q235材质(屈服强度235MPa)的轴向抗压临界荷载约为250-300kN/m,适用于普通民用建筑的次承重构件;Q355材质(屈服强度355MPa)凭借更高的材质强度,承重极限比Q235提升40%左右,轴向抗压荷载可达350-420kN/m,可用于中型工业厂房的主梁或柱体;而Q460高强度材质(屈服强度460MPa)的承重能力进一步跃升,在相同截面下比Q355再提升30%以上,但由于其材质硬度较高,需配套加强型节点焊接工艺,避免因局部应力集中引发失稳破坏。

截面规格与壁厚是决定承重性能的另一关键变量,二者呈现正相关关系,但需兼顾材料经济性与结构稳定性。以应用最广泛的Q235材质为例,小规格方钢管(如50×50×3mm)的轴向抗压承载力仅为80-100kN/m,抗弯截面模量(Wx)仅465.00000000000005px³,通常用于脚手架支撑、轻型雨棚骨架等次要结构;中等规格(如150×150×6mm)的性能大幅提升,轴向承载力增至550-650kN/m,Wx达到3200px³,可作为多层建筑的框架柱、楼面主梁等核心承重构件;大规格方钢管(如300×300×10mm)则能满足大跨度、重荷载需求,轴向承载力突破1800kN/m,Wx高达17125px³,常见于体育馆看台、重型厂房吊车梁等场景。值得注意的是,壁厚每增加1mm,承重能力可提升15%-20%,但当壁厚超过截面边长的1/10时,材料利用率会显著下降,易出现“过刚易折”的局部屈曲风险,因此实际设计中需依据《钢结构设计标准》(GB50017-2017)中的稳定系数公式进行验算,平衡承重性能与成本投入。

受力方式对承重极限的影响同样不可忽视,甚至可能导致相同规格方钢管的承重能力出现翻倍差异。在轴向受压场景中,长细比(计算长度与截面回转半径的比值)是核心控制指标:以100×100×5mm的Q235方钢管为例,当计算长度为3m时(长细比约60),临界荷载约320kN;若计算长度增至6m(长细比约120),临界荷载骤降至140kN,降幅超56%,这是因为长细比增大后,构件易发生整体失稳。在抗弯受力中,方钢管的截面形态优势凸显,由于矩形截面的中性轴两侧材料分布更均匀,其抗弯截面模量远高于同截面——以200×200×8mm方钢管与φ219×8mm圆钢管对比,前者Wx为9600px³,后者仅7450px³,抗弯承载力提升29%,因此更适合楼面梁、阳台挑檐等受弯为主的构件。此外,抗剪场景下,方钢管的截面惯性矩更大,剪切应力分布更合理,在相同荷载下的剪应力峰值比圆钢管低15%-20%,能有效避免剪切破坏。

方钢管VS圆钢管:在建筑结构中如何科学选择?5个关键对比维度

在建筑钢结构设计中,方钢管与圆钢管的选择需基于工程需求进行多维度权衡,二者在力学性能、空间适应性、施工效率、经济性及环境耐受性上存在显著差异,以下从5个核心维度展开对比分析。力学性能适配性,这是选型的核心依据。在抗弯性能上,方钢管(尤其是矩形截面方钢管)因截面模量更大,在相同截面面积和壁厚下,抗弯承载力比圆钢管高25%-30%,如150×150×5mm方钢管的Wx为2132.5px³,而同壁厚的φ160圆钢管Wx仅1570px³,更适合楼面梁、屋顶檩条等受弯构件;在抗压性能上,当长细比小于80时,圆钢管的抗扭性能更优(截面极惯性矩比方钢管高18%-25%),适合用于塔吊塔身、输送管道等需承受扭矩的结构;而在抗剪性能上,方钢管的矩形截面能更均匀地传递剪切力,剪应力集中系数比圆钢管低12%-15%,更适合用于框架节点、支撑斜杆等受剪部位。

空间与造型适应性,直接影响建筑设计的灵活性。方钢管的棱角分明特性使其在模块化建筑、装配式结构中优势明显,例如在钢结构住宅中,方钢管柱可与墙体、楼板形成平整连接,减少空间浪费,室内净空高度可提升5%-8%;而圆钢管的流线型外观更适合异形建筑造型,如上海中心大厦的螺旋上升外立面,采用φ800-1200mm的大直径圆钢管作为幕墙支撑骨架,既满足风荷载要求,又呈现出流畅的视觉效果。此外,在狭窄空间(如地下车库立柱、设备机房支架)中,方钢管的矩形截面可根据空间尺寸灵活调整长宽比(如100×200mm的扁平方钢管),而圆钢管的直径固定,易与周边构件发生空间冲突。

施工便捷性与连接可靠性,关系到工程进度与结构安全。方钢管的平面截面便于与其他构件(如钢梁、连接板)进行焊接或螺栓连接,焊接时焊缝可沿截面边缘均匀布置,有效避免焊接死角,焊接质量合格率比圆钢管高10%-15%;例如在钢框架节点施工中,方钢管柱与H型钢梁的连接可采用“盖板焊接+螺栓加固”的方式,施工效率比圆钢管柱提升20%以上。圆钢管的弧形表面则增加了连接难度,需采用专用的相贯线切割机进行坡口加工,且螺栓连接时需配套弧形连接板,加工成本比方钢管高25%-30%,但在管道穿越结构(如电缆井、水管通道)中,圆钢管的圆形截面可减少孔洞开挖面积,降低结构损伤风险。

经济性对比,需综合考虑材料成本、加工成本与维护成本。在相同承重需求下,方钢管的截面材料分布更集中,材料利用率比圆钢管高10%-12%,例如承受500kN轴向荷载时,Q235材质的方钢管(150×150×6mm)重量为27.5kg/m,而圆钢管(φ180×8mm)重量为35.2kg/m,材料成本降低22%。加工成本方面,方钢管的冷弯成型工艺成熟,每吨加工费比圆钢管低150-200元,尤其在大批量生产中优势更明显;但在大直径规格(如边长≥300mm的方钢管、直径≥200mm的圆钢管)中,圆钢管的热扎成型工艺更稳定,废品率比方钢管低8%-10%。维护成本上,圆钢管的圆形截面无明显积灰积水区域,防腐涂层的附着力比方钢管高5%-8%,在户外环境中每年的维护费用比方钢管低12%-15%。

环境适应性,决定了构件的使用寿命。在腐蚀环境(如海边建筑、化工厂房)中,圆钢管的表面曲率均匀,不易形成局部腐蚀电池,且防腐涂层的覆盖更完整,在相同防腐措施下,海边建筑中圆钢管的年腐蚀速率约0.12mm,比方钢管(0.18mm)低33%;但在高温环境(如冶金厂房、锅炉房)中,方钢管的矩形截面散热面积比同体积圆钢管大20%-25%,能有效降低构件工作温度,延缓材料性能退化,例如在400℃高温下,Q235方钢管的屈服强度保留率比圆钢管高8%-10%。在低温环境(如严寒地区建筑)中,方钢管的截面拐角处易产生应力集中,需采用低温韧性更好的Q355ND材质,而圆钢管的应力分布均匀,可沿用普通Q355材质,材料成本降低10%-12%。

方钢管表面生锈如何处理?从除锈到防锈的完整保养指南

方钢管表面生锈的本质是钢铁与空气中的氧气、水分发生电化学腐蚀反应,形成的氧化铁(铁锈)不仅影响外观,还会导致截面厚度损耗,降低承重性能——数据显示,未处理的生锈方钢管每年截面损耗约0.1-0.3mm,承重极限逐年下降2%-5%,因此必须建立“除锈-防护-维护”的全周期保养体系。科学除锈,根据锈蚀程度选择适配方案。轻度锈蚀(表面出现点状锈迹,无明显氧化皮剥落)可采用手工除锈法,使用钢丝刷、砂纸或除锈铲刀对锈迹区域进行打磨,打磨力度控制在50-80N,避免过度打磨损伤基材,打磨后用压缩空气(压力0.4-0.6MPa)清除表面粉尘,再用棉布蘸取工业酒精擦拭,去除残留油污;该方法适用于小面积锈蚀,成本低但效率有限,每平方米处理时间约30-40分钟。

中度锈蚀(表面形成连续锈层,局部氧化皮剥落,截面损耗≤0.5mm)需采用机械除锈法,常用设备包括角磨机(配备钢丝轮片)、喷砂枪(使用石英砂或金刚砂)。角磨机除锈时,砂轮转速控制在800-1200r/min,打磨轨迹呈交叉状(30°-45°夹角),确保锈层彻底清除,露出金属本色;喷砂除锈则通过高压气流(压力0.6-0.8MPa)将磨料喷射至钢管表面,不仅能去除锈层,还能在表面形成粗糙度(Ra40-80μm),增强后续涂层附着力,该方法适用于大面积锈蚀,每平方米处理时间约5-8分钟,但需做好防尘措施(如配备除尘设备),避免粉尘污染。

重度锈蚀(表面锈层厚度≥1mm,出现明显凹坑,截面损耗>0.5mm)需采用化学除锈法,使用酸洗溶液(盐酸15%-20%+缓蚀剂0.5%-1%,温度20-30℃)浸泡钢管,浸泡时间根据锈蚀程度调整(10-30分钟),待锈层完全溶解后,取出钢管用清水冲洗,再放入中和溶液(氢氧化钠5%-8%)中浸泡5-10分钟,中和残留酸液,最后用热风(温度60-80℃)烘干;该方法除锈彻底,但需注意酸洗过程中的防腐安全,操作人员需佩戴耐酸手套、护目镜,且酸洗后需在24小时内进行防锈处理,避免二次锈蚀。

防锈防护,根据使用环境选择长效方案。室内干燥环境(如办公楼、住宅)可采用涂料防护法,流程为:先涂刷环氧富锌底漆(干膜厚度60-80μm),该底漆含锌量≥80%,能形成阴极保护,阻止基材腐蚀;24小时后涂刷环氧云铁中间漆(干膜厚度40-60μm),增强涂层厚度与抗冲击性;最后涂刷丙烯酸聚氨酯面漆(干膜厚度30-40μm),提升耐候性与装饰性,该涂层体系的使用寿命可达8-10年,每平方米材料成本约80-120元。

户外或潮湿环境(如厂房、户外广告牌)推荐采用热浸锌防护法,将除锈后的方钢管浸入熔融锌液(温度440-460℃)中,使钢管表面形成厚度80-120μm的锌层,锌层不仅能隔绝氧气与水分,还能通过牺牲阳极保护基材,在户外环境中使用寿命可达20-25年;但该方法不适用于异形截面或已安装的构件,且热浸锌后需对焊接节点进行补锌处理(采用富锌涂料),避免节点锈蚀。

腐蚀严重环境(如海边建筑、化工车间)需采用“涂层+阴极保护”复合防护法,在热浸锌基础上,额外涂刷(干膜厚度40-50μm),氟碳树脂的耐盐雾性能优异,可抵御海水侵蚀;同时在钢管内部或关键节点安装牺牲阳极(如锌合金阳极),通过电化学原理减缓腐蚀速率,该体系的使用寿命可达30年以上,虽成本较高(每平方米约300-400元),但能有效降低后期维护成本。

日常维护,建立定期检查与修复机制。建议每半年对室内方钢管进行一次外观检查,重点关注焊接节点、拐角处是否出现锈迹;每3个月对户外方钢管进行一次检查,同时测量涂层厚度(使用涂层测厚仪),当干膜厚度低于设计值的70%时,需及时补涂。发现局部锈迹时,应立即用砂纸打磨除锈,面积≤0.1㎡时,可涂刷配套面漆进行修复;面积>0.1㎡时,需重新涂刷底漆与面漆。此外,在潮湿环境中,可定期(每季度)用干燥棉布擦拭方钢管表面,去除冷凝水,降低腐蚀风险。

方钢管在异形建筑中的应用:盘点全球10个突破性钢结构案例

方钢管凭借优异的力学性能与造型适应性,成为异形建筑实现复杂结构形态的核心材料,以下10个全球突破性案例,展现了方钢管在大跨度、高难度建筑中的创新应用。1.北京大兴国际机场航站楼(中国,2019年):该航站楼采用“五指廊”放射状布局,屋盖为大跨度空间网架结构,其中24个核心支撑柱采用Q355材质的方钢管(截面规格600×600×20mm),单根柱子承重达3000kN,不仅满足屋盖18万平方米的覆盖需求,还通过方钢管的平面截面特性,与网架节点形成刚性连接,有效抵御北京地区的强风荷载(基本风压0.45kN/㎡)。此外,方钢管柱表面采用氟碳喷涂工艺,呈现出银白色金属质感,与航站楼的“钢铁鸟巢”外观相呼应。

2.广州大剧院“圆润双砾”(中国,2010年):建筑外观形似两块圆润的砾石,其曲面幕墙支撑结构采用Q355ND低温韧性方钢管(截面规格200×200×10mm至300×300×12mm),通过计算机参数化设计,将方钢管切割成不同角度的斜杆,组成空间桁架体系,覆盖面积达1.8万平方米。方钢管的截面可根据受力需求灵活调整长宽比(如200×300mm的扁平方钢管),完美贴合曲面形态,且在广州潮湿环境中,方钢管表面的(干膜厚度2mm)能有效抵御雨水侵蚀,使用寿命达15年以上。

3.中国尊大厦(中国,2018年):作为北京第一高楼(高度528m),其核心筒外框架采用“巨型柱-斜撑”体系,巨型柱为Q460材质的方钢管混凝土柱(截面规格1200×1200×50mm),内部填充C80高性能混凝土,轴向抗压承载力达12000kN,不仅承担大厦的竖向荷载,还通过方钢管的抗扭性能,抵御强风引发的扭转效应。此外,方钢管柱的施工采用“分段吊装+高空焊接”工艺,焊接质量通过超声波探伤检测,合格率达100%。

这些案例充分证明,方钢管不仅是承载荷载的结构构件,更是实现建筑艺术与技术创新的核心载体,通过材质升级、规格优化与连接工艺创新,方钢管在异形建筑中的应用边界正不断拓展,为未来建筑的多元化发展提供了无限可能。

下一篇:

无推荐阅读

- 住房城乡建设部适老建筑与环境重点实验室学术研讨会在京举办

- 广东住建厅关于加强房屋市政工程施工安全风险分级管控和隐患排查治理工作的通知

- 广州住建局关于继续实施广州市旧村庄全面改造成本核算办法的通知

- 祝贺!中建普联参赛项目荣获2024年“数据要素×”大赛广东分赛交通运输赛道特等奖

- 关于举办第二十一届中国国际住宅产业及建筑工业化产品与设备展览会的通知

- 2024第四届北京国际工程采购大会暨工程建设供应链博览会

- 喜报!中建普联获得广州市建筑业“建联杯”第一届掼牌(掼蛋)比赛团队季军!

- 广州市数字金融协会及10家投资机构代表一行莅临中建普联调研交流

- 商品房市场销售下滑现象解读:需求释放与市场调整

- 广州市市政服务管理局、广州数交所领导一行莅临中建普联调研指导工作