高压异径弯头:工业管道的强韧转角

【导读】高压异径弯头是工程建设(如石油、化工、电力管道系统)中的关键管件,具备高压耐受与变径转向双重功能。其核心特征是两端口径不同,可连接不同管径的管道,同时实现90°、45°等角度转向,且能承受高于10MPa的高压工况。

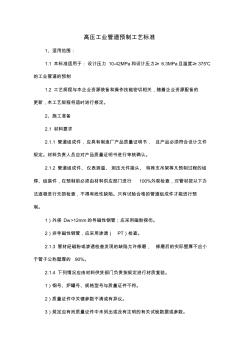

高压异径弯头是工程建设(如石油、化工、电力管道系统)中的关键管件,具备高压耐受与变径转向双重功能。其核心特征是两端口径不同,可连接不同管径的管道,同时实现90°、45°等角度转向,且能承受高于10MPa的高压工况。材质多为、等高强度合金,加工精度高,密封与耐压性能强,主要用于高压流体(油、气、蒸汽等)输送系统中,解决管道变径与转向的复合需求,保障系统安全高效运行。

1、高压异径弯头的主要作用和应用领域是什么?

高压异径弯头是一种在管道系统中用于连接不同管径、改变流体流向的特殊管件,其“高压”特性意味着它能够在承受较高工作压力的环境下稳定运行。该管件的一端连接较大直径的管道,另一端连接较小直径的管道,从而实现管道系统中管径的平滑过渡和流体方向的改变。其主要作用在于既能调整管道系统的管径,又能改变流体的流动方向,通常用于90度、45度或其他角度的转向连接。这种设计不仅减少了系统中因突然变径而产生的流体阻力和湍流,还能有效降低能量损耗,提高输送效率。

在工业应用中,高压异径弯头广泛用于石油、天然气、化工、电力、船舶、冶金等高压流体输送系统中。例如,在石油钻采和长输管道工程中,由于不同工艺段对管径和压力的要求不同,高压异径弯头被用来连接不同规格的管道,确保介质(如原油、天然气)在高压条件下安全、连续地输送。在化工生产中,反应器、换热器与输送管道之间的连接常需变径处理,高压异径弯头在此类场合中起到关键的连接与过渡作用。此外,在火力发电厂和核电站的蒸汽系统中,高温高压蒸汽的输送管道也大量使用此类管件,以满足系统对强度和密封性的严格要求。

高压异径弯头的设计和选型需综合考虑工作压力、温度、介质性质、腐蚀性、流速等因素。其结构通常采用无缝或焊接工艺制造,确保在高压工况下的结构完整性和密封性能。通过合理选用高压异径弯头,不仅可以优化管道布局,还能提升整个系统的运行效率和安全性,是现代工业管道系统中不可或缺的重要组件。

2、高压异径弯头的材质和制造标准有哪些?

高压异径弯头的材质选择直接关系到其在特定工况下的耐压性、耐腐蚀性、耐温性和使用寿命。常见的材质包括碳钢、、不锈钢以及特殊合金材料。碳钢材质(如ASTMA234WPB)因其成本较低、机械性能良好,广泛应用于常温或中等温度下的高压管道系统。当工作环境存在较高温度或腐蚀性介质时,通常选用合金钢(如A234WPC、WPR)或不锈钢(如A403WP304、WP316),这些材料具有更好的抗氧化、抗腐蚀能力,适用于化工、海洋工程等严苛环境。对于极端工况,如高温高压或强腐蚀性介质输送,还会采用(如Inconel、Hastelloy)等高性能材料,以确保管件的长期稳定运行。

制造标准是保证高压异径弯头质量与互换性的关键依据。国际上广泛采用的标准包括美国ASME/ANSIB16.9(工厂制造的锻轧制对焊管件)、ASTMA234(中高温用锻制碳钢和合金钢管道配件)以及ASTMA403(锻制不锈钢管件)。这些标准详细规定了管件的尺寸公差、化学成分、力学性能、热处理工艺、无损检测方法等技术要求。在中国,高压异径弯头的制造遵循GB/T12459《高压无缝钢管件》、GB/T13401《焊接钢制对焊管件》以及GB/T14383《锻钢制承插焊和螺纹管件》等相关国家标准。这些标准不仅规定了产品的几何尺寸和连接方式,还对材料的化学成分、拉伸性能、冲击韧性、硬度等提出了明确要求。

在制造过程中,高压异径弯头通常采用热推、冷推、热压或锻造成型工艺。对于大口径或高压力等级的管件,常采用无缝钢管热推成型,以保证壁厚均匀和结构强度。焊接型弯头则通过将钢板或管坯焊接成型,再进行热处理以消除应力。所有成品管件在出厂前均需进行严格的检验,包括尺寸检测、表面质量检查、无损探伤(如X射线、超声波、磁粉检测)以及压力试验,确保其符合相关标准和客户要求。通过严格执行材质选择和制造标准,高压异径弯头能够在各种复杂工况下提供可靠、安全的连接保障。

3、如何正确安装和维护高压异径弯头?

正确安装高压异径弯头是确保管道系统长期安全、高效运行的基础。安装前,必须对管件进行仔细检查,确认其型号、规格、材质、压力等级与设计要求一致,并检查表面有无裂纹、折叠、重皮等缺陷。同时,应核对管道端口的坡口角度、钝边尺寸是否符合焊接要求。安装过程中,应确保弯头与连接管道的轴线对中,避免强行组对造成附加应力。特别是在高压系统中,微小的错边或角度偏差都可能导致应力集中,影响使用寿命。焊接作业应由持证焊工按照批准的焊接工艺规程(WPS)进行,确保焊缝质量。焊接完成后,需根据标准要求进行焊后热处理(PWHT),以消除残余应力,提高接头的韧性和抗应力腐蚀能力。

安装完毕后,必须对整个管道系统进行压力试验,通常采用水压试验或气压试验,试验压力一般为设计压力的1.5倍,以验证系统的密封性和强度。试验过程中应仔细检查焊缝、连接部位有无渗漏或变形。对于输送易燃、易爆或有毒介质的管道,还需进行泄漏性试验,确保系统绝对密封。此外,在系统投入运行前,应进行吹扫或清洗,清除管道内的焊渣、铁锈等杂质,防止其在弯头处积聚,造成局部腐蚀或堵塞。

在日常运行中,定期维护是延长高压异径弯头使用寿命的关键。应建立定期巡检制度,检查管件外观有无腐蚀、裂纹、变形或泄漏迹象,特别是在振动较大或温度变化频繁的区域。对于埋地或保温层覆盖的管件,应利用无损检测技术(如超声波测厚、红外热成像)进行定期监测,及时发现潜在问题。同时,应关注系统运行参数的变化,如压力波动、温度异常等,这些都可能是管件或系统其他部分出现问题的征兆。一旦发现缺陷,应及时停机检修,避免小问题演变成重大事故。通过科学的安装和系统的维护,可以最大限度地发挥高压异径弯头的性能,保障管道系统的安全稳定运行。

4、高压异径弯头与普通弯头在性能上有何区别?

高压异径弯头与普通弯头在设计、制造、材料、性能和应用方面存在显著差异,这些差异主要体现在其承受压力能力、结构设计、材料强度、制造工艺和使用环境等方面。最根本的区别在于“高压”和“异径”这两个特性。普通弯头通常用于低压或中等压力的管道系统,主要功能是改变流体方向,而高压异径弯头不仅要承受更高的工作压力(通常在10MPa以上,甚至可达100MPa),还需实现不同管径之间的连接,因此在结构强度和流体力学设计上要求更高。

从材料性能来看,高压异径弯头通常采用高强度、高韧性的材料,如优质碳钢、合金钢或不锈钢,并经过严格的热处理工艺(如正火、回火、固溶处理)以提升其综合机械性能。相比之下,普通弯头可能使用或材料,其强度和耐压能力相对较低。此外,高压异径弯头的壁厚通常远大于普通弯头,以满足压力容器设计规范中的强度要求。根据ASMEB31.3等压力管道规范,高压管件的最小壁厚需根据内压、外径、材料许用应力等参数计算确定,确保在最大工作压力下不发生塑性变形或破裂。

在制造工艺方面,高压异径弯头多采用无缝推制或整体锻造工艺,以保证整体结构的连续性和致密性,减少焊接接头带来的薄弱环节。而普通弯头可能采用焊接、冲压或铸造方式制造,工艺相对简单,成本较低。高压异径弯头在出厂前需经过更严格的检验,包括100%无损检测(如射线、超声波)、硬度测试、化学成分分析和压力试验,而普通弯头的检验标准相对宽松。

在流体力学性能上,高压异径弯头由于同时涉及变径和转向,其内部流场更为复杂,容易产生涡流、二次流和局部压降。因此,其设计需优化曲率半径和变径过渡段的几何形状,以减少流动阻力和冲蚀磨损。普通弯头则主要关注转向角度和曲率半径对压降的影响。

下一篇:

无推荐阅读

- 住房城乡建设部适老建筑与环境重点实验室学术研讨会在京举办

- 广东住建厅关于加强房屋市政工程施工安全风险分级管控和隐患排查治理工作的通知

- 广州住建局关于继续实施广州市旧村庄全面改造成本核算办法的通知

- 祝贺!中建普联参赛项目荣获2024年“数据要素×”大赛广东分赛交通运输赛道特等奖

- 关于举办第二十一届中国国际住宅产业及建筑工业化产品与设备展览会的通知

- 2024第四届北京国际工程采购大会暨工程建设供应链博览会

- 喜报!中建普联获得广州市建筑业“建联杯”第一届掼牌(掼蛋)比赛团队季军!

- 广州市数字金融协会及10家投资机构代表一行莅临中建普联调研交流

- 商品房市场销售下滑现象解读:需求释放与市场调整

- 广州市市政服务管理局、广州数交所领导一行莅临中建普联调研指导工作