绝缘漆:电机安全的隐形卫士

【摘要】绝缘漆是用于电气设备中起电绝缘作用的涂料,能涂覆在导体表面形成连续漆膜,防止电流泄漏和匝间短路。具有良好的介电强度、耐热性、防潮性和附着力,广泛应用于电机、变压器等绕组的浸渍与保护,提升设备安全与寿命。

绝缘漆是用于电气设备中起电绝缘作用的涂料,能涂覆在导体表面形成连续漆膜,防止电流泄漏和匝间短路。具有良好的介电强度、耐热性、防潮性和附着力,广泛应用于电机、变压器等绕组的浸渍与保护,提升设备安全与寿命。

一、绝缘漆在电机绕组中的主要作用是什么?

在电机制造过程中,绕组是能量转换的核心部分,其运行环境复杂,长期处于高电压、高温和电磁振动状态。因此,绕组的绝缘性能直接关系到电机的安全性与使用寿命。绝缘漆在此过程中发挥着至关重要的作用。

绝缘漆能够填充绕组线圈之间的微小空隙,形成连续的绝缘层,有效阻止匝间短路的发生。它增强了绕组的整体机械强度,减少因振动或热胀冷缩引起的结构松动。绝缘漆还具备良好的防潮、防腐蚀性能,可防止湿气和化学物质侵入绕组内部,避免绝缘老化。

更为重要的是,高质量的绝缘漆能显著提高电机的散热效率。通过浸渍工艺,漆膜均匀覆盖导体表面,有助于热量从传导至铁芯和外壳,从而降低局部温升,延长设备寿命。因此,在电机生产中,绝缘漆不仅是“电的屏障”,更是“热的通道”和“力的支撑”。

二、如何选择适合高温环境的绝缘漆?

随着新能源、轨道交通和航空航天等领域的发展,许多电气设备需要在150℃甚至200℃以上的高温环境下稳定运行。这对绝缘漆的耐热等级提出了更高要求。

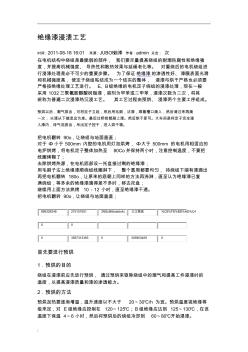

选择高温适用的绝缘漆,要关注其耐热等级。根据国际电工委员会(IEC)标准,绝缘材料按耐热性分为Y、A、E、B、F、H、C七个等级,对应的最高允许工作温度分别为90℃、105℃、120℃、130℃、155℃、180℃和180℃以上。对于高温工况,通常应选用F级(155℃)或H级(180℃)以上的绝缘漆。

需考虑漆料的化学成分。常见的耐高温绝缘漆包括、、和等。其中,有机硅漆耐温可达200℃以上,但机械强度较低;聚酰亚胺漆具有优异的综合性能,但成本较高;环氧漆附着力强、固化收缩率低,适合精密电机使用。

还需评估绝缘漆的热老化性能和热冲击稳定性。在实际选型中,建议结合设备的工作温度曲线、负载周期以及环境湿度等因素进行综合判断,并通过加速老化试验验证其长期可靠性。只有科学选材,才能确保设备在极端条件下依然安全运行。

三、绝缘漆涂覆工艺有哪些常见方法?

绝缘漆的性能不仅取决于材料本身,更与涂覆工艺密切相关。不同的施工方法会影响漆膜的均匀性、渗透深度和最终绝缘效果。在工程建设中,常用的涂覆工艺主要包括以下几种:

1.浸渍法(DipImpregnation)

这是最传统且应用最广的方法。将绕组部件完全浸入绝缘漆液中,保持一定时间后取出沥干,再进行烘干固化。该方法操作简单,成本低,适用于大批量生产。但可能存在漆液浪费、挂滴不均等问题。

2.真空压力浸渍(VPI,VacuumPressureImpregnation)

此工艺先将工件置于真空环境中排除空气,再注入绝缘漆并施加压力,使漆液充分渗透到绕组深处。VPI工艺漆膜致密、无气泡,绝缘性能优异,常用于大型发电机、高压电机等高端设备。

3.滴浸涂(TrickleImpregnation)

通过自动化设备将绝缘漆精准滴涂到绕组端部,随后旋转加热使其流平并固化。该方法节省材料、环保高效,适合自动化生产线,尤其适用于汽车电机等小型精密器件。

4.喷涂与刷涂

主要用于局部修补或无法整体浸渍的场合。虽然灵活性高,但漆膜厚度不易控制,一般不作为主绝缘手段。

每种工艺都有其适用范围,工程技术人员应根据产品结构、生产规模和性能要求合理选择。

四、绝缘漆固化不完全会带来哪些工程问题?

绝缘漆的固化过程是其从液态转变为具有优良电学和机械性能固态膜的关键步骤。若固化不完全,将严重影响设备质量和运行安全。

电气性能下降。未充分固化的漆膜电阻率低,介电强度不足,容易引发局部放电甚至击穿事故。特别是在高湿或高污染环境中,漏电流可能急剧上升,导致设备故障。

机械强度不足。固化不良的漆膜粘附力弱,易出现开裂、剥落现象。在电机运行过程中,受电磁力和振动影响,绕组可能发生位移或磨损,进而造成匝间短路。

耐热性和耐化学性降低。未交联完全的树脂网络结构松散,遇高温易软化变形,也无法有效抵御油污、酸碱等腐蚀性介质侵蚀。

固化不完全还可能导致挥发物残留,在长期运行中缓慢释放气体,引起内部气隙扩大,加剧局部放电,加速绝缘老化。

为避免上述问题,必须严格控制烘烤温度、时间和升温速率,并定期检测固化程度(如红外光谱分析或硬度测试)。同时,应确保通风良好,防止溶剂积聚影响反应进程。

绝缘漆虽看似微小,却在电气工程建设中扮演着“隐形守护者”的角色。从材料选择到施工工艺,再到后期固化管理,每一个环节都关乎设备的安全与寿命。未来,随着新材料和智能制造技术的发展,高性能、环保型绝缘漆及其自动化涂覆工艺将成为行业主流,进一步推动电气装备向高效、可靠、智能化方向迈进。

推荐阅读

- 住房城乡建设部适老建筑与环境重点实验室学术研讨会在京举办

- 广东住建厅关于加强房屋市政工程施工安全风险分级管控和隐患排查治理工作的通知

- 广州住建局关于继续实施广州市旧村庄全面改造成本核算办法的通知

- 祝贺!中建普联参赛项目荣获2024年“数据要素×”大赛广东分赛交通运输赛道特等奖

- 关于举办第二十一届中国国际住宅产业及建筑工业化产品与设备展览会的通知

- 2024第四届北京国际工程采购大会暨工程建设供应链博览会

- 喜报!中建普联获得广州市建筑业“建联杯”第一届掼牌(掼蛋)比赛团队季军!

- 广州市数字金融协会及10家投资机构代表一行莅临中建普联调研交流

- 商品房市场销售下滑现象解读:需求释放与市场调整

- 广州市市政服务管理局、广州数交所领导一行莅临中建普联调研指导工作