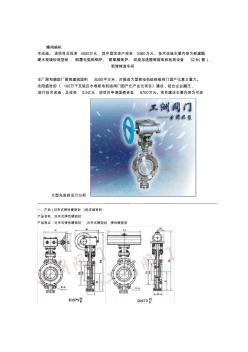

破解工程难题!对夹蜗轮蝶阀4大核心特性揭秘

【导读】对夹蜗轮蝶阀是管道系统常用控制设备。它无独立法兰,靠管道法兰夹紧固定安装,含蜗轮传动结构,能降操作力矩、稳控流量且自锁防误动。适配不同压力温度,依介质特性选材质,用于给排水、工业管路等,省空间、易安装。

对夹蜗轮蝶阀是管道系统常用控制设备。它无独立法兰,靠管道法兰夹紧固定安装,含蜗轮传动结构,能降操作力矩、稳控流量且自锁防误动。适配不同压力温度,依介质特性选材质,用于给排水、工业管路等,省空间、易安装。

一、对夹蜗轮蝶阀适用的压力与温度范围

对夹蜗轮蝶阀的介质输送适配性,核心取决于阀体材质、密封结构及蜗轮传动组件的耐温耐压性能,不同工况下的适用范围差异显著。从压力维度来看,常规工程应用中,低压工况(PN1.0-PN1.6MPa)是其主流场景,如建筑给排水、市政污水处理、空调水循环系统等,这类场景中介质压力稳定且无剧烈波动,阀门可通过或球墨铸铁阀体满足密封与结构强度需求。

在中压领域(PN2.0-PN4.0MPa),对夹蜗轮蝶阀需采用或阀体,搭配金属硬密封结构,典型应用于工业冷却水管路、低压蒸汽管道(饱和蒸汽温度≤250℃)。而当系统压力超过PN4.0MPa时,由于对夹式安装结构的密封面受力易不均,通常会优先选择法兰式阀门,因此对夹蜗轮蝶阀极少用于高压工况。

温度适配方面,其上限由密封材料决定:采用丁腈橡胶密封时,适用温度范围为-20℃~80℃,适用于常温给排水、润滑油输送等场景;采用三元乙丙橡胶密封时,耐温范围可提升至-40℃~150℃,可用于热水循环、弱酸弱碱溶液输送;若采用金属密封(如铜合金、不锈钢),耐温上限可达400℃,可适配低压过热蒸汽、高温烟气脱硫管道等工业场景。需特别注意的是,温度超过200℃时,需对蜗轮传动机构的润滑脂进行耐高温升级,避免油脂融化导致传动失效。

二、对夹蜗轮蝶阀相较于法兰式蝶阀的安装核心特点

与法兰式蝶阀相比,对夹蜗轮蝶阀的安装方式在工程效率、空间占用及成本控制上具有显著优势,核心特点可概括为“轻、省、快”三大维度。

结构轻量化与空间节省。法兰式蝶阀需在阀体两端集成法兰盘,整体厚度通常为150mm~300mm(DN100规格),而对夹蜗轮蝶阀无需独立法兰,仅通过阀体两端的密封面与管道法兰夹紧固定,厚度可缩减至50mm~120mm(同规格),在管道井、设备夹层等狭窄空间安装时,可大幅降低对安装间距的要求。以高层建筑空调水系统为例,管道井内多根管道并行排布,采用对夹式阀门可减少管道间距20%~30%,提升空间利用率。

安装成本与工时降低。法兰式蝶阀安装时,需在阀门两端各使用4~8组螺栓螺母与管道法兰连接,且需保证两端法兰的同轴度,单台阀门安装工时约30~60分钟;对夹蜗轮蝶阀仅需通过管道原有法兰的螺栓将阀门“夹装”固定,无需额外增加法兰配件,螺栓用量减少50%,安装工时可缩短至15~30分钟。以DN200阀门为例,单台对夹式阀门可节省法兰材料成本约200~500元,若工程需安装数百台阀门,累计成本优势极为明显。

拆装灵活性更高。在管道维护或阀门更换时,法兰式蝶阀需先拆除两端所有螺栓,可能导致相邻管道位移;对夹蜗轮蝶阀仅需松开管道法兰螺栓,即可直接取出阀门,无需拆卸管道其他部件,尤其适用于需要频繁检修的场景,如化工企业的介质切换管道、市政水厂的过滤系统管路等。但需注意,对夹式安装对管道法兰的平行度要求更高,若法兰面存在倾斜,易导致阀门密封面受力不均,引发泄漏问题,因此安装前需对管道法兰进行找平处理。

三、对夹蜗轮蝶阀蜗轮传动结构的核心作用

对夹蜗轮蝶阀的“蜗轮”传动结构,是解决阀门操作中“省力、稳控、防误动”三大关键问题的核心组件,其作用原理基于蜗轮蜗杆的机械传动特性,与手动杠杆或电动驱动方式形成互补优势。

降低操作力矩,实现省力操作。蝶阀的开关过程需克服介质压力对阀板的作用力,尤其是大口径阀门(DN300及以上),手动直接操作时所需力矩可达数百牛・米,单人难以完成。蜗轮传动机构通过蜗杆驱动蜗轮旋转,利用其10:1~30:1的减速比,可将操作力矩降低至原力矩的1/10~1/30。以DN400、PN1.6MPa的对夹蝶阀为例,直接操作需350N・m力矩,通过蜗轮传动后,操作力矩可降至15~35N・m,单人通过手轮即可轻松完成开关操作,大幅提升操作便捷性。

实现平稳调节,提升控制精度。在需要对介质流量进行微调的场景(如空调水系统的流量分配、工业管道的介质配比控制),蜗轮传动的减速特性可减缓阀板的转动速度,避免因操作过快导致流量骤变。相较于齿轮传动,蜗轮蜗杆传动的啮合间隙更小,回程误差低,阀板角度控制精度可达到±1°,能够精准调节流量至目标值,减少系统压力波动。例如在制药企业的药液输送管道中,通过蜗轮传动的对夹蝶阀,可实现药液流量的平稳控制,避免因流量突变影响产品质量。

具备自锁功能,防止误动与介质反推。蜗轮蜗杆传动具有反向自锁特性,即只能通过蜗杆驱动蜗轮旋转,而蜗轮无法反向驱动蜗杆。这一特性可有效防止阀门在介质压力波动或外部振动时出现自行开关的情况,同时避免操作人员误触手轮导致阀门意外动作。在市政燃气管道、化工原料输送管道等高危场景中,蜗轮传动的自锁功能是保障系统安全运行的重要防线。

四、工程建设中选择对夹蜗轮蝶阀的核心介质特性参数

在工程建设的阀门选型环节,介质特性参数直接决定对夹蜗轮蝶阀的材质选择、密封结构设计及使用寿命,需重点考量以下四大核心参数:

1.介质腐蚀性

介质的腐蚀性是选择阀体、阀板及密封材料的首要依据。对于无腐蚀性的介质(如自来水、空气、蒸汽),可选用铸铁阀体、碳钢阀板搭配丁腈橡胶密封,成本较低且性能稳定;对于弱腐蚀性介质(如pH值4~10的酸碱溶液、海水),需采用球墨铸铁阀体或不锈钢(304材质)阀体,阀板选用不锈钢材质,密封材料更换为三元乙丙橡胶或;对于强腐蚀性介质(如浓盐酸、硝酸、有机溶剂),则需选用耐腐蚀性能更强的不锈钢(316L材质)或哈氏合金阀体,密封面采用金属硬密封(如铜合金、蒙乃尔合金),避免介质腐蚀导致阀门泄漏或结构损坏。例如在化工企业的酸性废水处理系统中,必须选用316L不锈钢材质的对夹蜗轮蝶阀,否则普通碳钢阀门会在3~6个月内被腐蚀失效。

2.介质粘度

介质粘度直接影响阀门的流通阻力与操作力矩。对于低粘度介质(如清水、汽油、液化气,粘度≤50cP),常规结构的对夹蜗轮蝶阀即可满足需求,阀板可采用流线型设计以降低阻力;对于中粘度介质(如润滑油、柴油、糖浆,粘度50~1000cP),需增大阀门的流通口径或采用偏心蝶阀结构,避免介质在阀板处堆积导致阻力增大;对于高粘度介质(如沥青、熔融塑料、泥浆,粘度>1000cP),则需选用带吹扫孔或刮除装置的专用对夹蜗轮蝶阀,同时将蜗轮传动的减速比适当增大(如30:1),以应对高粘度介质对阀板的阻力,防止操作困难。在市政污水处理厂的污泥输送管道中,若选用普通对夹蝶阀,易出现污泥在阀板密封面结块的问题,需选用带刮泥结构的专用阀门。

3.介质含固量

当介质中含有固体颗粒(如泥沙、矿渣、粉尘)时,需重点考量阀门的抗磨损性与防堵塞能力。对于低含固量介质(含固量≤5%,颗粒直径≤1mm,如河水、工业循环水),可选用耐磨铸铁阀体,阀板表面进行硬化处理(如、喷涂);对于中含固量介质(含固量5%~20%,颗粒直径1~5mm,如矿山尾矿浆、电厂灰渣水),需采用偏心式对夹蜗轮蝶阀,避免固体颗粒卡在阀板与阀体之间,同时选用金属硬密封结构,提升密封面的耐磨性;对于高含固量介质(含固量>20%,颗粒直径>5mm,如混凝土输送、煤粉输送),则需选用带导流结构的对夹蝶阀,且阀体流道需做光滑处理,减少颗粒堆积,蜗轮传动机构需增加防尘罩,防止固体颗粒进入传动部件导致卡涩。

4.介质温度波动范围

除了介质的最高温度,温度波动范围也是选型的关键参数。若介质温度长期稳定(如常温自来水、恒定温度的工业冷却水),常规密封材料与阀体材质即可满足需求;若介质温度存在频繁波动(如蒸汽管道的启停过程,温度从常温骤升至200℃),需选用热膨胀系数小的阀体材质(如铸钢),密封材料需具备良好的耐温变性能(如氟橡胶),避免温度变化导致密封面变形或泄漏。例如在集中供暖系统中,冬季供暖初期管道温度从10℃升至80℃,若选用普通丁腈橡胶密封的对夹蝶阀,易因温度骤升导致密封老化,需选用耐温变的三元乙丙橡胶密封阀门,以延长使用寿命。

下一篇:

无推荐阅读

- 住房城乡建设部适老建筑与环境重点实验室学术研讨会在京举办

- 广东住建厅关于加强房屋市政工程施工安全风险分级管控和隐患排查治理工作的通知

- 广州住建局关于继续实施广州市旧村庄全面改造成本核算办法的通知

- 祝贺!中建普联参赛项目荣获2024年“数据要素×”大赛广东分赛交通运输赛道特等奖

- 关于举办第二十一届中国国际住宅产业及建筑工业化产品与设备展览会的通知

- 2024第四届北京国际工程采购大会暨工程建设供应链博览会

- 喜报!中建普联获得广州市建筑业“建联杯”第一届掼牌(掼蛋)比赛团队季军!

- 广州市数字金融协会及10家投资机构代表一行莅临中建普联调研交流

- 商品房市场销售下滑现象解读:需求释放与市场调整

- 广州市市政服务管理局、广州数交所领导一行莅临中建普联调研指导工作