栓钉焊机:钢构与混凝土的“焊接桥梁”

【摘要】钢构栓钉焊机是专用于焊接剪力栓钉的设备,通过电弧螺柱焊技术,将栓钉快速、牢固地焊接到钢梁上,实现钢与混凝土的有效连接。广泛应用于高层建筑、桥梁等组合结构中,具有高效、可靠、自动化程度高等特点,是保障钢结构工程整体性和安全性的关键施工装备。

钢构栓钉焊机是专用于焊接剪力栓钉的设备,通过电弧螺柱焊技术,将栓钉快速、牢固地焊接到钢梁上,实现钢与的有效连接。广泛应用于高层建筑、桥梁等组合结构中,具有高效、可靠、自动化程度高等特点,是保障钢结构工程整体性和安全性的关键施工装备。

一、钢构栓钉焊机的工作原理及其在钢结构施工中的作用

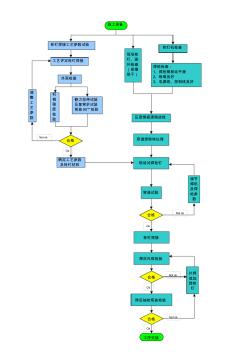

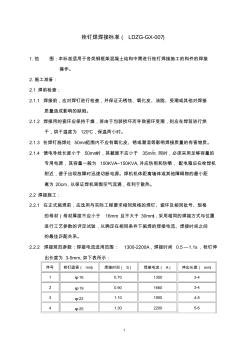

钢构栓钉焊机采用电弧螺柱焊(ArcStudWelding)技术,其基本原理是:通过焊枪夹持栓钉,在栓钉端部与钢板之间引燃电弧,使栓钉尖端和母材局部熔化;随后迅速施加压力将栓钉压入熔池,冷却后形成牢固的冶金结合。整个过程通常在1秒内完成,具有高效、可靠、无需填充材料等优点。

在钢结构施工中,栓钉主要用于钢梁上翼缘与混凝土楼板之间的剪力连接,构成“组合梁”或“组合楼板”。这种连接方式能充分发挥抗拉与混凝土抗压的优势,显著提高结构刚度和承载能力,同时减少梁高、节约用钢量。因此,栓钉焊机不仅是连接工具,更是实现结构体系优化的关键设备。

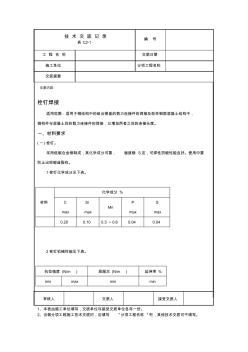

二、高层建筑与桥梁工程中栓钉焊接的关键技术参数控制

在大型工程项目中,栓钉焊接质量直接影响结构整体性能,必须严格控制以下技术参数:

1.焊接电流与时间:电流大小决定熔池深度,时间影响熔化程度。过高易导致烧穿钢板,过低则熔合不充分。

2.提升高度与下压速度:栓钉在引弧时需短暂提升以稳定电弧,随后快速下压确保良好成形。提升不足会导致短路,过高则电弧不稳定。

3.栓钉材质与母材匹配性:栓钉通常为或,需与钢梁材质兼容,避免热膨胀系数差异过大引发残余应力。

4.环境条件:风速、湿度、钢板表面清洁度(如油污、锈蚀、)均会影响电弧稳定性与焊缝质量。规范要求焊接前彻底清理作业面。

此外,《钢结构焊接规范》(GB50661)和《栓钉焊接技术规程》对焊后弯曲试验、外观检查等验收标准也有明确规定,施工单位需严格执行工艺评定与过程监控。

三、钢构栓钉焊机与普通电弧焊机的区别及专用必要性

尽管同属电弧焊接范畴,但钢构栓钉焊机与普通手工电弧焊机存在本质差异:

自动化程度高:栓钉焊机集成送钉、引弧、熔化、压接全过程,操作简便,效率远高于人工焊接。

能量集中、时间精准:专为短时高能焊接设计,可精确控制毫秒级焊接周期,而普通焊机难以实现如此快速的能量释放与控制。

无需焊条或保护气体(部分机型除外):多数栓钉焊采用环保护熔池,简化工艺流程。

在组合楼板或钢-混凝土组合结构中,栓钉需承受反复剪切荷载,对焊接接头的强度、延性和疲劳性能要求极高。普通焊机无法保证批量焊接的一致性与可靠性,极易出现虚焊、未熔合等缺陷,进而削弱结构整体性。因此,必须使用专用栓钉焊机以确保工程质量与安全。

四、如何根据工程需求选择合适的钢构栓钉焊机型号

选购钢构栓钉焊机应综合考虑以下因素:

1.栓钉直径范围:常见栓钉直径为Φ10–Φ25mm,不同机型支持的最大/最小直径不同。大型桥梁可能需焊接Φ22mm以上栓钉,应选择大功率机型(如3000A以上)。

2.电源类型与便携性:工地常用柴油发电机供电,需确认焊机是否适配;高层施工宜选轻便、带轮移动式设备。

3.控制系统智能化水平:高端机型具备数字显示、参数存储、故障自诊断功能,有利于质量追溯与工艺标准化。

4.符合国家标准与认证:应选择通过CCC认证、符合JB/T8753《电弧螺柱焊机》等行业标准的产品。

5.售后服务与配件供应:焊枪、陶瓷环、夹头等易损件更换频率高,品牌厂商的本地服务网络至关重要。

钢构栓钉焊机不仅是钢结构施工中的专业设备,更是保障组合结构性能的核心技术装备。科学理解其原理、严格控制工艺参数、正确选用设备型号,是确保现代工程建设质量与安全的重要环节。随着智能建造与绿色施工理念的深入,未来栓钉焊机将向更高效、更智能、更环保的方向持续发展。

推荐阅读

- 住房城乡建设部适老建筑与环境重点实验室学术研讨会在京举办

- 广东住建厅关于加强房屋市政工程施工安全风险分级管控和隐患排查治理工作的通知

- 广州住建局关于继续实施广州市旧村庄全面改造成本核算办法的通知

- 祝贺!中建普联参赛项目荣获2024年“数据要素×”大赛广东分赛交通运输赛道特等奖

- 关于举办第二十一届中国国际住宅产业及建筑工业化产品与设备展览会的通知

- 2024第四届北京国际工程采购大会暨工程建设供应链博览会

- 喜报!中建普联获得广州市建筑业“建联杯”第一届掼牌(掼蛋)比赛团队季军!

- 广州市数字金融协会及10家投资机构代表一行莅临中建普联调研交流

- 商品房市场销售下滑现象解读:需求释放与市场调整

- 广州市市政服务管理局、广州数交所领导一行莅临中建普联调研指导工作